Kreislaufwirtschaft pur bei ZF in Bielefeld

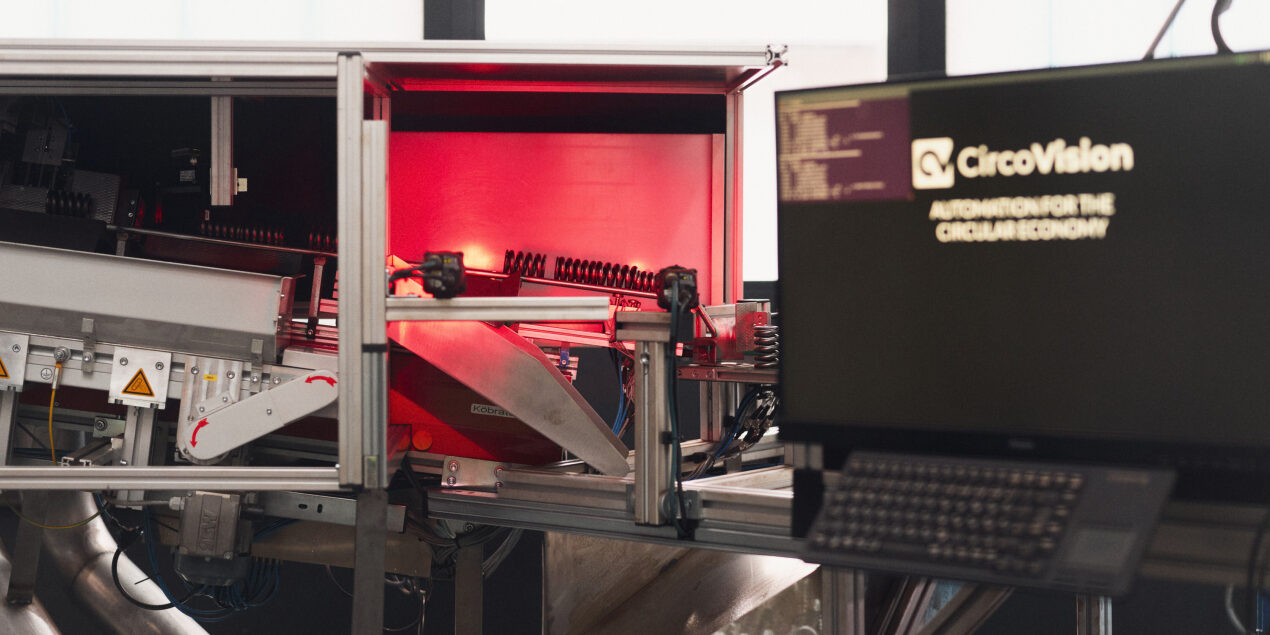

HSBI-Transferpartner CircoVision hat sich auf KI-Technologie zur Entwicklung von Modellen für die Circular Economy spezialisiert. © P. Pollmeier/HSBI

Wenn der Automobilzulieferer ZF Friedrichshafen in seinem Bielefelder Werk gebrauchte Lkw-Kupplungen aufbereitet, werden seit vielen Jahren zwischen 85 und 98 Prozent der Teile wiederverwertet. Mit einem KI-gestützten Verfahren der Firma CircoVision geht das seit einiger Zeit noch effizienter.

Forschende der HSBI haben den Prozess der Allgemeinheit in generalisierter Form zugänglich gemacht. Dank eines it’s OWL-Transfergutscheins können nun auch Akteure anderer Hochschulen und Industriezweige die Erkenntnisse über das Zusammenwirken von KI und Kreislaufwirtschaft für ihre Arbeit nutzen. Unentwegt fördert das Band die gebrauchten, aber frisch gereinigten Torsionsfedern an der Kamera vorbei. In rötlich schimmerndem Licht checkt das System mögliche Abnutzungen. Das dauert nur Bruchteile von Sekunden. Schon verlassen die kompakten Bauteile in Reih und Glied den Überprüfungsraum und purzeln klackend in bereitstehende Boxen – sortiert nach „wiederverwertbar“ und „Schrott“. Früher mussten erfahrene Arbeiter die stählernen Federn in Augenschein nehmen und möglichst schnell entscheiden, welche weiter ihren anspruchsvollen Dienst tun dürfen in der Kupplung eines modernen Lkw-Antriebstrangs. Heute erledigt das im Bielefelder Werk von ZF Friedrichshafen ein intelligentes System der Firma CircoVision.

KI-Architektur aus Berkely, von Meta weiterentwickelt, im Einsatz bei ZF

Mittels Künstlicher Intelligenz (KI) ist das Erfahrungswissen der Arbeiter in die Entwicklung der Maschine eingeflossen. Statt den lieben langen Tag die sehr unterschiedlich ausfallenden Gebrauchsspuren der Federn zu untersuchen und die Altteile entsprechend zu sortieren, überwachen sie nun den automatischen Prozess, nehmen Stichproben und rüsten die Maschine um, wenn eine neue Sorte Federn geprüft werden soll. ZF-Werkleiter Jörg Witthöft: „Alle Beteiligte sind zufrieden mit der veränderten Situation, denn die neue Art des Qualitätschecks ist nicht nur weniger eintönig, sondern auch schneller und sorgt für eine gleichbleibend hohe Qualität.“ Und auf die ist ZF Friedrichshafen angewiesen, weil sich die Kunden des Automobilzulieferers nur mit perfekt arbeitenden Torsionsfedern darauf verlassen können, dass die Kupplungen des Hauses Hunderttausende von Kilometern zuverlässig funktionieren. Wilhelm Klat, Geschäftsführer von CircoVision und Forschungspartner der Hochschule Bielefeld (HSBI), hat das Prüfsystemsystem für ZF realisiert. Zum Einsatz kam „Caffe“, eine KI-Architektur, die an der University of California in Berkeley entwickelt und von Meta weiterbearbeitet und als Open-Source-Angebot der Allgemeinheit zur Verfügung gestellt wurde. Innerhalb dieser KI-Architektur wurden die optischen Geräte trainiert, bis ihre Arbeit das Niveau der erfahrenen Mitarbeiter erreichte.

Transferanspruch: KI und Kreislaufwirtschaft sollen Schule machen in der Industrie

Nachdem das System bei ZF gut funktionierte, fiel dem Diplominformatiker Klat auf, dass es zum Thema Qualitätstests mittels maschinell angelernter optischer Geräte keine wissenschaftliche Veröffentlichung gab. „Das ist schade gewesen, denn der Vorteil unserer Herangehensweise besteht nicht nur in der hohen Qualität der Checks, sondern auch darin, dass es immer schwieriger wird, Mitarbeiter zu finden, die es genauso gut können wie eine KI – Stichwort: Fachkräftemangel.“ Gemeinsam mit Prof. Dr. Hans Brandt-Pook vom Institute for Data Science Solutions (IDaS) der HSBI löste er einen it’s OWL-Transfergutschein ein, und das Duo schrieb einen wissenschaftlichen Artikel, um die gewonnenen Erkenntnisse aus dem Projekt in generalisierter Form für die Forschung zu sichern.1 Der Wert des Vorhabens ist unter anderem darin zu sehen, dass KI in diesem Fall auf kosteneffiziente Weise hilft, eine Kreislaufwirtschaft am Laufen zu halten – und dass dies bei weiterer Erforschung womöglich in der Industrie Nachahmer findet. Tatsächlich ist bei ZF in Bielefeld fast alles auf Nachhaltigkeit und Schonung von Ressourcen ausgelegt. Seit 1963 sammelt das Werk gebrauchte Lkw-Kupplungen unterschiedlicher Hersteller wie DAF, Mercedes-Benz, Renault, Scania und Volvo, zerlegt diese in ihre Einzelteile und produziert daraus wieder neue Kupplungen. Mit ca. 60 Prozent Weltmarktanteil ist ZF führend in diesem Segment. Pro Jahr landen in Bielefeld gebrauchte Kupplungen mit einem Gesamtgewicht von 10.000 Tonnen – das entspricht dem Gewicht des Eifelturms. Das Fachwort für alles, was dann im Werk folgt, heißt Remanufacturing.

Bis zu 90 Prozent weniger CO2-Emissionen als bei der Neuteileproduktion

Eine Kupplung durchläuft im Schnitt bis zu vier Lebenszyklen. Die fertigen Kupplungen entsprechen am Ende der Aufbereitung dem aktuellen Stand der Technik und sind somit oft sogar besser als das Ursprungsprodukt, Gewährleistung inklusive. „Die Quote der Wiederverwertung des Ausgangsmaterials liegt zwischen 85 und 98 Prozent“, berichtet Werkleiter Witthöft. Damit nicht genug: Im Vergleich zur Herstellung einer Kupplung aus Neuteilen spart das Remanufacturing 80 bis 90 Prozent an Rohstoffen, Energie und CO2-Emissionen. Wiederverwertet werden bei ZF nicht nur die mittels KI gecheckten Torsionsfedern, die dafür sorgen, dass eine Lkw-Kupplung den Kraftschluss zum Getriebe materialschonend und spritsparend schafft. Auch Gehäuse, Druckplatte und Schwungscheibe kommen, frisch aufbereitet, erneut zum Einsatz. Für dieses Konzept, das der Werkleiter mit dem Pfandflaschensystem hierzulande vergleicht, ist das Unternehmen mehrfach ausgezeichnet worden: Im vergangenen Jahr errang ZF den Stevie-Award in Gold in der Kategorie „Wiederwertung und Recycling“ und den Sieg beim Deutschen Nachhaltigkeitspreis für 2024 – ein Erfolg, den das Unternehmen ein Jahr später wiederholte.

Cradle-to-cradle-Zertifikat vom Braungart-Institut – grüner Wasserstoff als Zukunft des Lkw-Verkehrs

Zuvor hatte sich das Werk für seine Kreislaufwirtschaft vom Innovation Institute des Circular-Economy-Pioniers Michael Braungart bereits Cradle-to-cradle-zertifizieren lassen. Auf die Frage, wie nachhaltig das Geschäft rund um die wiederverwerteten Kupplungen für Lkw ist, die dann ja von Verbrennungsmotoren angetrieben werden, bleibt Jörg Witthöft gelassen: „Es gibt auf allen Kontinenten Millionen von Lkw im Nah- und Fernverkehr, die die Produkte des täglichen Bedarfs liefern und die arbeitsteilige Wirtschaft versorgen. Auch mittel- und langfristig werden Verbrennungsmotoren, die auf Kupplungsgetriebe angewiesen sind, das Gros im Straßengüterverkehr ausmachen.“ Elektro-Lkw seien zwar sehr nützlich im städtischen Raum und eignen sich gut für den Transport auf kürzeren Distanzen. Aber für die Langstrecke und in hoher Stückzahl, wie sie die Wirtschaft braucht, sind sie nach Witthöfts Einschätzung einfach nicht zu produzieren. „Dafür gibt es schlichtweg zu wenig leistungsfähige Ladesäulen, und die Rohstoffe sind nicht vorhanden.“ Der Werkleiter verweist unter anderem auf die sogenannten Seltenen Erden, ohne die die mächtigen Batterien der aktuell verfügbaren Kleinserien-Elektro-Lkw nicht funktionieren. Auch Nutzfahrzeuge mit Brennstoffzellenantrieb sind nach seiner Überzeugung keine Alternative: „Die Technologie ist zu aufwendig und damit zu teuer.“ Seine Vision sieht anders aus und setzt als Brennstoff auf grünen Wasserstoff aus nachhaltiger Produktion: „Das Beste, was wir für die Umwelt tun können, ist, die Emissionen der Verbrenner weiter zu senken und somit einen geschlossenen Materialkreislauf der vorhandenen Technologiekomponenten zu erzeugen. Hier wurde schon sehr viel erreicht, und es geht noch mehr. Wenn wir irgendwann genug grün produzierten Wasserstoff haben, zum Beispiel durch Windkraft, kann dieser in einem leicht modifizierten Verbrennungsmotor eingesetzt werden“, so Witthöft. Dann hätte die Transportwirtschaft auch kein Problem mehr mit ihren CO2-Emissionen, denn bei der Verbrennung von Wasserstoff entsteht neben der Energie lediglich Wasserdampf.

Bei diesem Text handelt es sich um eine Pressemitteilung Dritter. Für den Inhalt zeichnet sich die WEGE mbH nicht verantwortlich.

Mehr zum Unternehmen